Prototyping und

3D Druck – Fachbegriffe einfach erklärt

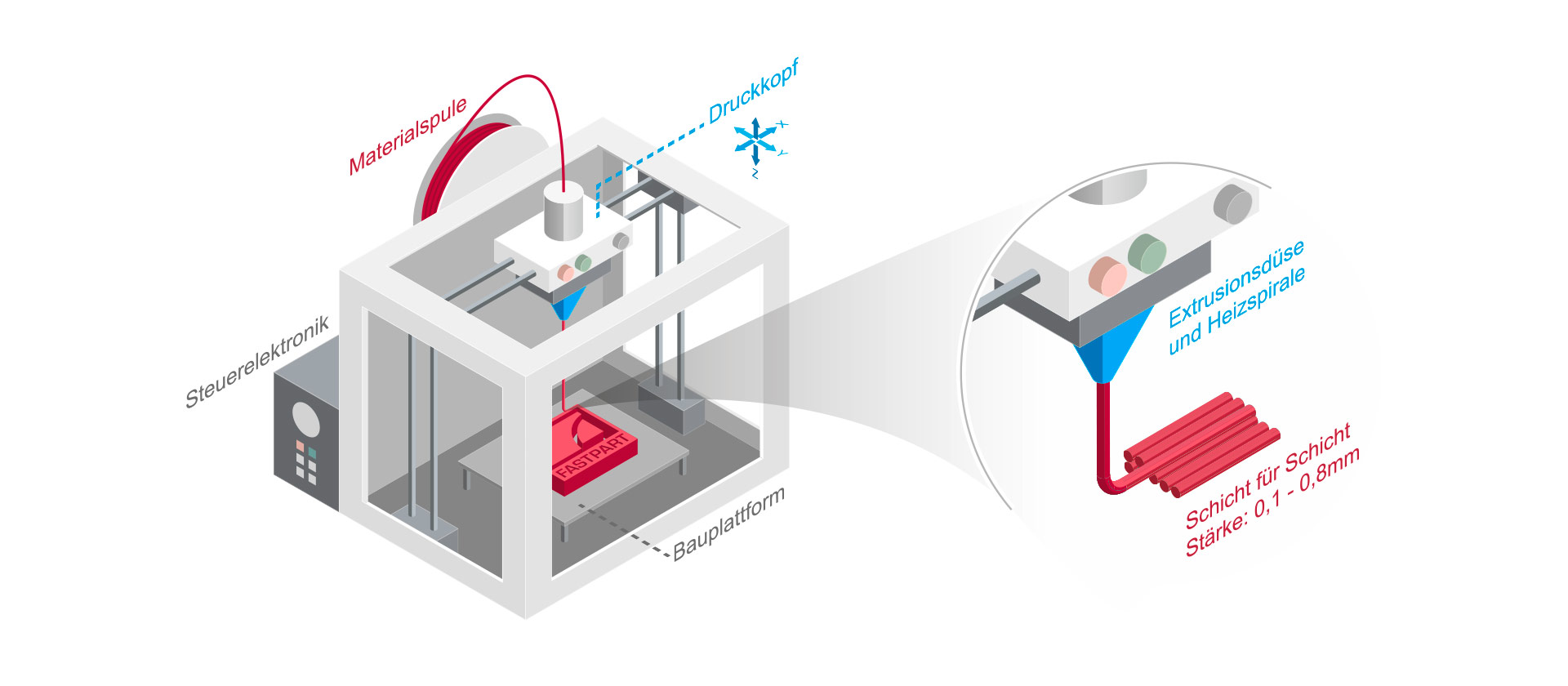

Ein 3D Drucker baut dreidimensionale Prototypen schichtweise auf. Der Aufbau erfolgt computergesteuert aus einem oder mehreren flüssigen oder festen Werkstoffen nach vorgegebenen Maßen und Formen (CAD). Beim Aufbau finden physikalische oder chemische Härtungs- oder Schmelzprozesse statt.

Beim 3D Drucken werden zwei Arten von Kunststoffen verwendet. Zum einen das Modellmaterial, aus dem das eigentliche Modell gedruckt wird und zum anderen das Supportmaterial, dass z.B. Überhänge oder Hohlräume beim Aufbau des Modells stützt. Die gewünschte Form wird gedruckt, indem schichtweise Modellmaterial aufgebaut wird, dass, wenn notwendig, durch das Supportmaterial gestützt wird.

Das fertige Modell entsteht durch Entfernen des Supportmaterials nach dem Drucken sowie durch ein anschließendes Härten mittels UV-Licht.

Der 3D Druck ist essenziell im Bereich des modernen Protoyping.

Unter CAD (von engl. computer-aided design), zu Deutsch rechnerunterstütztes Konstruieren versteht man das Konstruieren eines Produkts mittels EDV. Ursprünglich wurde mit CAD die Verwendung eines Computers als Hilfsmittel beim technischen Zeichnen bezeichnet. Heute sind professionelle CAD-Anwendungen komplexe Systeme für den Entwurf und die Konstruktion technischer Lösungen.

Inzwischen ist in fast allen CAD-Anwendungen die dritte Dimension (3D) hinzugekommen. Damit bezeichnet CAD auch die Bildung eines virtuellen Modells dreidimensionaler Objekte mit Hilfe eines Computers. Von diesem können die üblichen technischen Zeichnungen abgeleitet und ausgegeben werden. Ein besonderer Vorteil ist, vom bereits virtuell bestehenden dreidimensionalen Objekt eine beliebige räumliche Abbildung zu erzeugen. Durch die erfassten Materialeigenschaften lassen sich darüber hinaus mit CAD Computermodelle unterschiedlicher Natur zum Finden einer geeigneten Lösung nutzen, Fertigungsinformationen ableiten und Produktdokumentationen erstellen.

Unter Beschichten (englisch coating) wird ein Fertigungsverfahren verstanden, das zum Aufbringen einer festhaftenden Schicht aus formlosem Stoff auf die Oberfläche eines Werkstückes genutzt wird. Der entsprechende Vorgang sowie die aufgetragene Schicht selbst wird auch als Beschichtung bezeichnet.

Für eine gute Haftung der Schicht auf dem Untergrund, einen störungsfreien Prozess, gleichmäßigen Auftrag und gute Beständigkeit der Schicht gegen Umwelteinflüsse werden die Werkstücke in der Regel vor der Beschichtung mechanisch und/oder chemisch vorbehandelt. Das Coating stellt eine Variante der Endbearbeitung, des sogenannten Finish dar.

Das Laserschneiden ist ein thermisches Trennverfahren für plattenförmiges Material mittels eines Lasers. Besondere Vorteile des Laserschneidens sind die meist sauberen, nachbearbeitungsfreien Schnittkanten sowie die hohe Wirtschaftlichkeit bereits bei niedrigen Losgrößen, die durch eine optimale Materialausnutzung erzielt wird. Mit unserem Lasersystem der Firma trotec sind wir in der Lage eine Auswahl von verschiedenen Kunststoffen zu bearbeiten.

Darüber hinaus haben wir natürlich auch die Möglichkeit, Symboliken bzw. Logos und Schriftzüge in z.B. Gehäuse oder Tasten zu Lasern, so dass die gewünschten Prototypen in ihrer Optik und Funktionalität in nichts dem späteren Serienteil nachstehen.

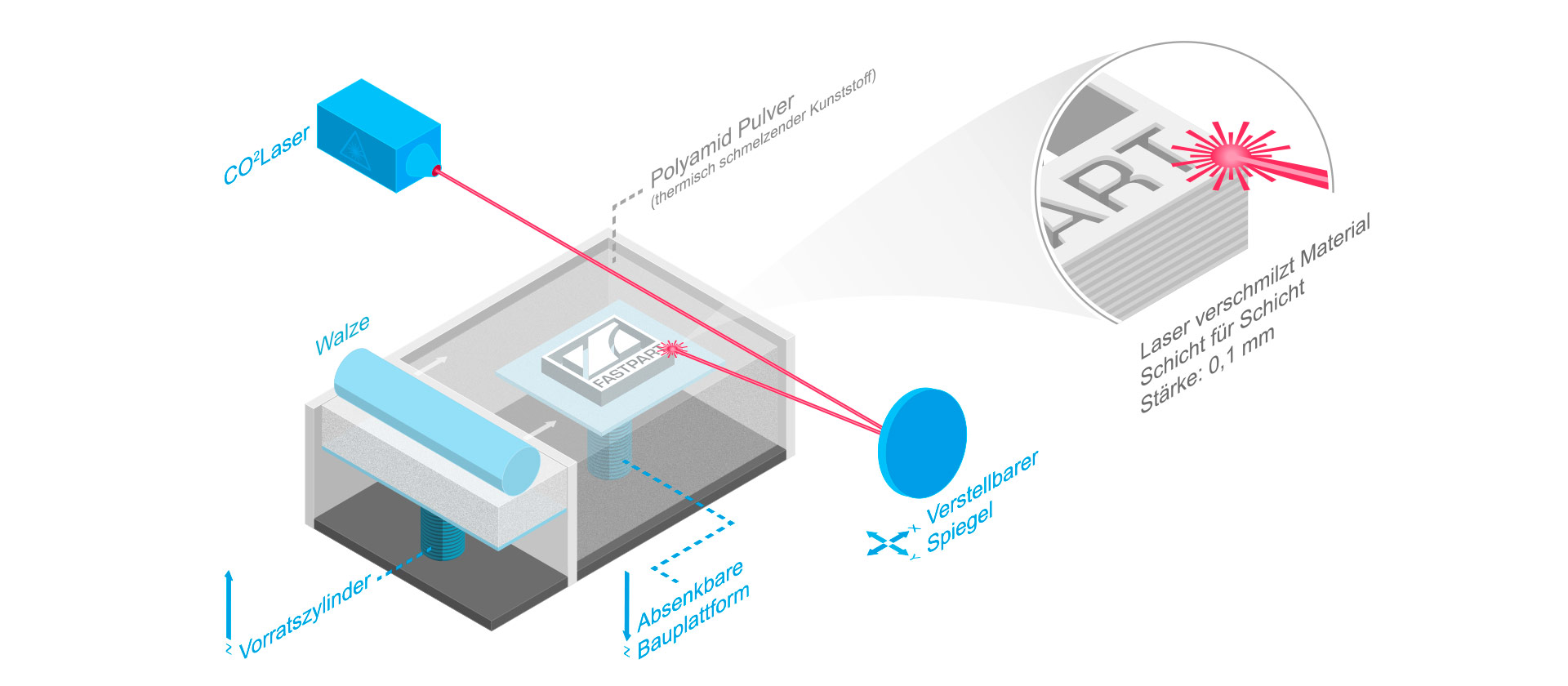

Selektives Lasersintern ist ein generatives Schichtbauverfahren: das 3D Modell wird Schicht für Schicht aufgebaut. Durch die Wirkung der Laserstrahlen können so beliebige dreidimensionale Geometrien auch mit Hinterschneidungen erzeugt werden, z. B. 3D Modelle, die sich in konventioneller mechanischer oder gießtechnischer Fertigung nicht herstellen lassen. Diese Technologie eignet sich sehr gut für die Erstellung von Mustern zur Konstruktionsprüfung hinsichtlich der Maßhaltigkeit und Funktion.

Da Lasersinterteile ohne entsprechende Nachbearbeitung eine eher raue Oberfläche haben, ist diese Technologie weniger für Design- bzw. Messemuster geeignet. Das bei Fastpart verwendete Material ist ein weißes Polyamid Pulver.

Erodierte Flächen werden in ihrer Rauigkeit nach VDI 3400 bewertet, die auch als „Erodiernormal“ bezeichnet wird. Sie finden vor allem Verwendung in strukturierten Werkzeugen zur Fertigung von Kunststoffteilen mit ästhetisch angenehmen Aussehen und einer spezifischen Haptik. Bei der Erstellung von 3D Modellen bzw. Kleinserien werden die gewünschten Oberflächenstrukturen lediglich in Anlehnung an die VDI 3400 durch händische Nacharbeit (Finish) erreicht.

Grundlegend kann man sagen, dass mit steigender Angabe der Ref. auch die Rauigkeit der Oberfläche zunimmt. So entspricht beispielsweise eine Oberflächenangabe von Ref. 27-30 einer als seidenmatt bekannten Oberflächenhaptik, während eine Angabe von Ref. 21 oder geringer bereits als glatte Oberfläche bezeichnet werden kann.

Ein Prototyp stellt ein für die jeweiligen Zwecke funktionsfähiges, oft aber auch vereinfachtes Versuchsmodell eines geplanten Produktes oder Bauteils dar. Ein Prototyp dient oft als Vorbereitung einer Serienproduktion, kann aber auch als Einzelstück geplant sein, das nur ein bestimmtes Konzept illustrieren soll. Mit dem Prototyp wird einerseits die Tauglichkeit, andererseits die Akzeptanz geprüft. Entsprechend ist das Prototyping (Entwicklung eines Prototypen) auch ein wesentlicher Entwicklungsschritt im Rahmen des Designs und wird nicht nur in technischen Zusammenhängen genutzt.

Bei Fastpart unterscheiden wir im Wesentlichen zwischen:

- Designmodell: Konzeptmodell zur Überprüfung ästhetischer und ergonomischer Merkmale inkl. Oberflächen, farblicher Gestaltung, ggf. Bedruckung

- Designfunktionsmodell: Prototyp, der bereits entscheidende funktionale Eigenschaften eines später in Serie gefertigten Bauteils aufweist

Farbfächer dienen bei der Auswahl von Farben als Orientierung und Hilfestellung. Auch wenn sie einen guten Eindruck vermitteln, sind sie nicht verbindlich. RAL beschäftigt sich mit der Definition und Standardisierung von Farbtönen und stellt verbindliche Farbvorlagen her, an denen wir uns bei der Fertigung von Kleinserien und Prototypen orientieren.

Der gewünschte Farbton wird bei der Fertigung von PU-Gießteilen beispielsweise über die entsprechende Beimengung von Farbpigmenten zum Gießharz erzielt, so dass die Gießteile im gewünschten Farbton durchgefärbt sind. Bei der Prototypenfertigung mittels Lasersintern, Stereolithografie oder 3D Drucken ist eine Beimengung von Farbpigmenten zum Baumaterial leider nicht möglich. Es besteht jedoch teilweise die Möglichkeit der anschließenden Lackierung in einem gewünschten RAL-Farbton.

Selbstverständlich gibt es auch andere Farbsysteme. Wir bei Faspart bevorzugen jedoch die Fertigung nach RAL-Farbfächer.

Rapid Prototyping (übersetzt schneller Modellbau) ist der Überbegriff über verschiedenste generative Verfahren zur schnellen Herstellung von Musterbauteilen ausgehend von Konstruktionsdaten. Rapid-Prototyping-Verfahren sind somit Fertigungsverfahren, die das Ziel haben, vorhandene CAD-Daten möglichst ohne manuelle Umwege oder Formen direkt und schnell in Werkstücke umzusetzen. Die für diese Verfahrensgruppe relevante Datenschnittstelle ist das STL-Format.

Der Begriff Rapid Tooling (deutsch: schneller Werkzeugbau) beschreibt ein Anwendungsgebiet von generativen Fertigungsverfahren für die Herstellung von Werkzeugen oder Werkzeugbestandteilen im Werkzeugbau oder Formenbau, insbesondere von Kunststoffspritzwerkzeugen.

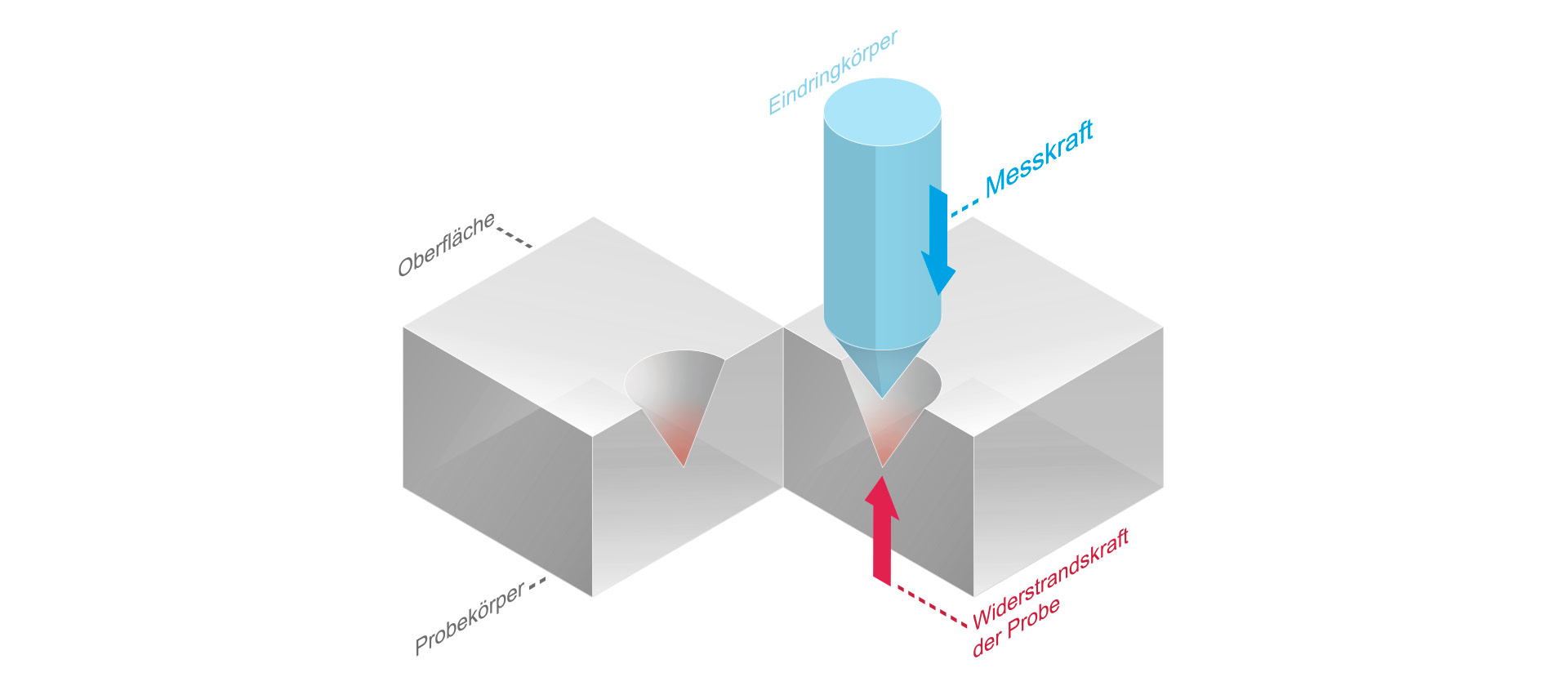

Die Shore-Härte, entwickelt 1915 von dem US-Amerikaner Albert Shore, ist ein Werkstoffkennwert für Elastomere und Kunststoffe und ist in den Normen DIN EN ISO 868 und DIN ISO 7619-1 festgelegt. Das Kernstück eines Shore-Härte-Prüfers besteht aus einem federbelasteten Stift aus gehärtetem Stahl. Dessen Eindringtiefe in das zu prüfende Material ist ein Maß für die Shore-Härte, die auf einer Skala von 0 Shore (2,5 Millimeter Eindringtiefe) bis 100 Shore (0 Millimeter Eindringtiefe) gemessen wird. Eine hohe Zahl bedeutet eine große Härte. Bei der Bestimmung der Shore-Härte spielt die Temperatur eine höhere Rolle als bei der Härtebestimmung metallischer Werkstoffe. Deshalb wird hier die Solltemperatur von 23 °C auf das Temperaturintervall von +/- 2 °C beschränkt.

Shore-A wird angegeben bei Weich-Elastomeren, nach Messung mit einer Nadel mit abgestumpfter Spitze. Shore-D wird angegeben bei Zäh-Elastomeren bis Hartkunststoffen nach Messung mit einer Nadel, die mit einem 30°-Winkel zuläuft und eine kugelförmige Spitze mit einem Durchmesser von 0,2 Millimetern hat.

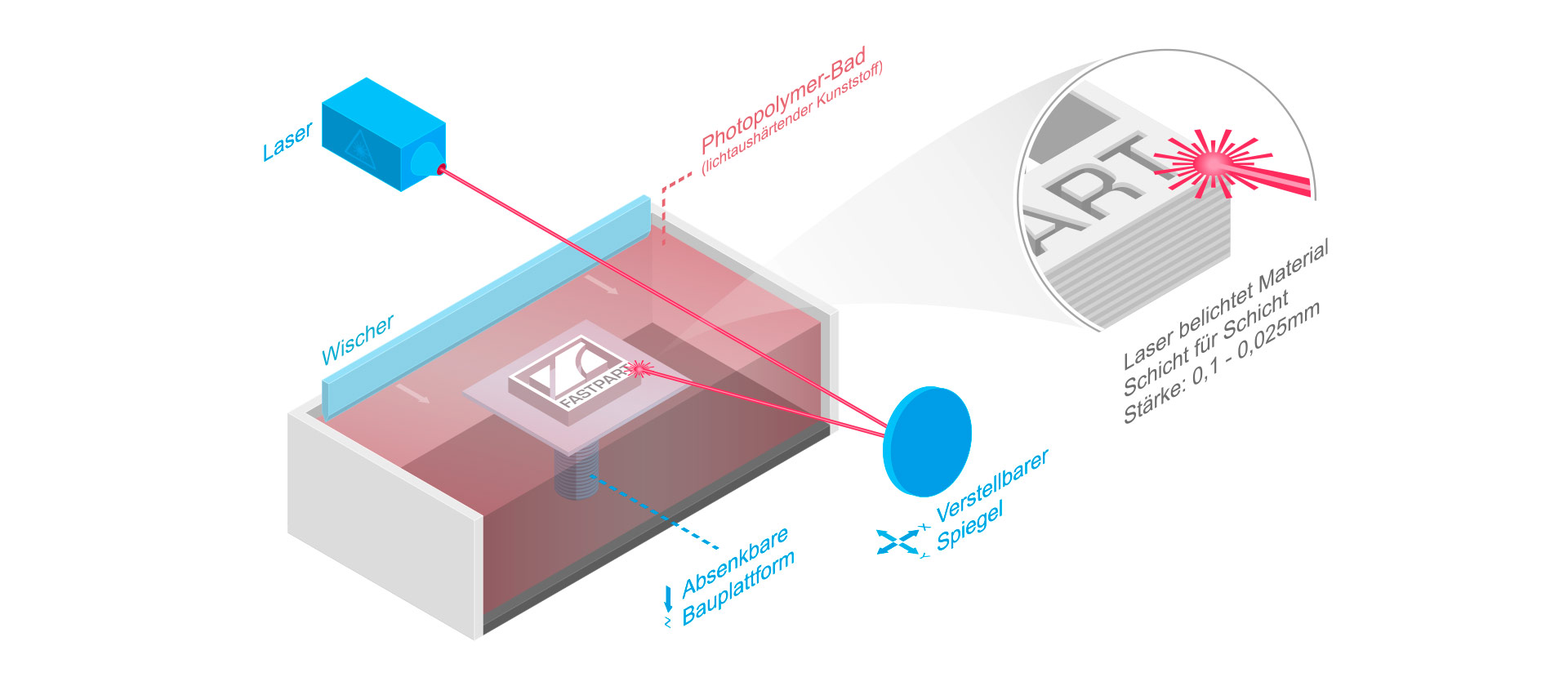

Im Stereolithographie-Verfahren wird ein lichtaushärtender Kunststoff (Photopolymer), zum Beispiel Epoxidharz, von einem Laser in dünnen Schichten (Standardschichtstärke: 0,1–0,025 mm) ausgehärtet. Die Prozedur geschieht in einem Bad, das mit den Basismonomeren des lichtempfindlichen (photosensitiven) Kunststoffes gefüllt ist. Nach jedem Schritt wird das 3D Modell um die entsprechende Schichtstärke in die Flüssigkeit abgesenkt und ein Wischer trägt auf die dann ausgehärtet Kontur eine der eingestellten Schichtstärke entsprechende neue Schicht auf.

Der flüssige Kunststoff über dem Teil wird dann durch einen Wischer gleichmäßig verteilt. Anschließend fährt ein Laser, der von einem Computer über bewegliche Spiegel gesteuert wird, auf der neuen Schicht über die Flächen, die ausgehärtet werden sollen. Nach dem Aushärten erfolgt der nächste Schritt, so dass nach und nach ein dreidimensionales Modell entsteht.

Mit dieser Technologie werden derzeit die größtmöglichen Genauigkeiten erreicht. Ein weiterer Vorteil liegt in der aufgrund seiner sehr guten Oberflächeneigenschaften optimalen Abformbarkeit des verwendeten Materials in Silikon, so dass dieses Verfahren als Basis für die Erstellung von Urmustern für die Erstellung von Kleinsereien im Vakuumguß ideal geeignet ist – ein optimales Verfahren im Bereich Prototyping.

Der Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Mit einem solchen Verfahren ist es beispielsweise möglich, die Verteilung mechanischer Spannung in einem Bauteil zu kontrollieren bzw. zu beseitigen. Durch Tempern ist es aber auch möglich, gezielt die Struktur eines Festkörpers zu ändern. Große Bauteile, die beim Fertigungsprozess beispielsweise zum Verzug neigen, können so wieder in die gewünschte Form korrigiert werden. Des Weiteren ist es durch das Tempern möglich, die Wärmeformbeständigkeit bestimmter Materialien zu erhöhen.

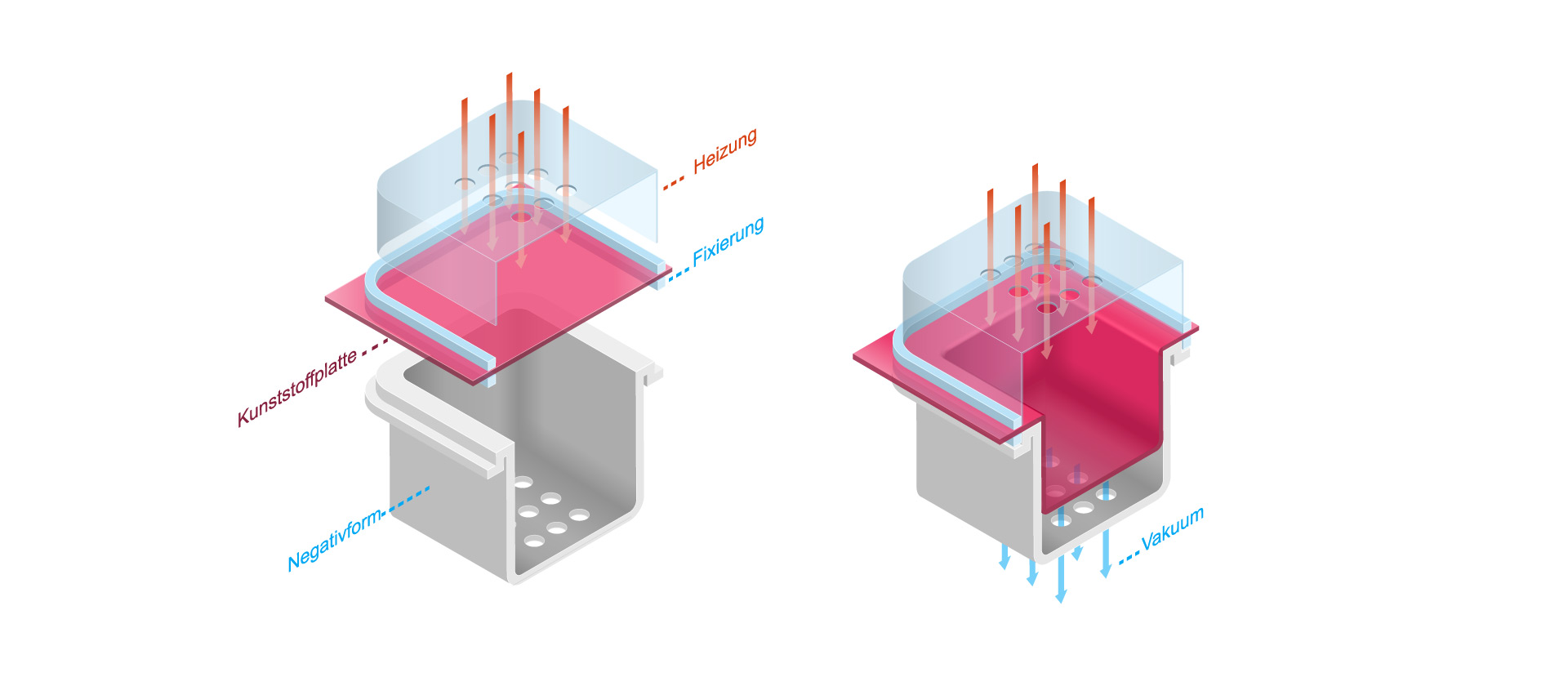

Das Thermoformen ist ein Verfahren zur Umformung thermoplastischer Kunststoffe mittels Zugdruckumformen eines Kunststoffzuschnittes in einen einseitig offenen Hohlkörper oder eines vorgezogenen Hohlkörpers in einen solchen mit geringerem Querschnitt.

Klassische Anwendungsbeispiele für das Tiefziehen finden sich in der Verpackungsindustrie, aber auch Hauben und Verkleidungen aller Art für den Maschinen- und Anlagenbau sowie die Automobilindustrie können damit realisiert werden. Gängige Materialien sind überwiegend PET, PS, PVC, PMMA und PP.

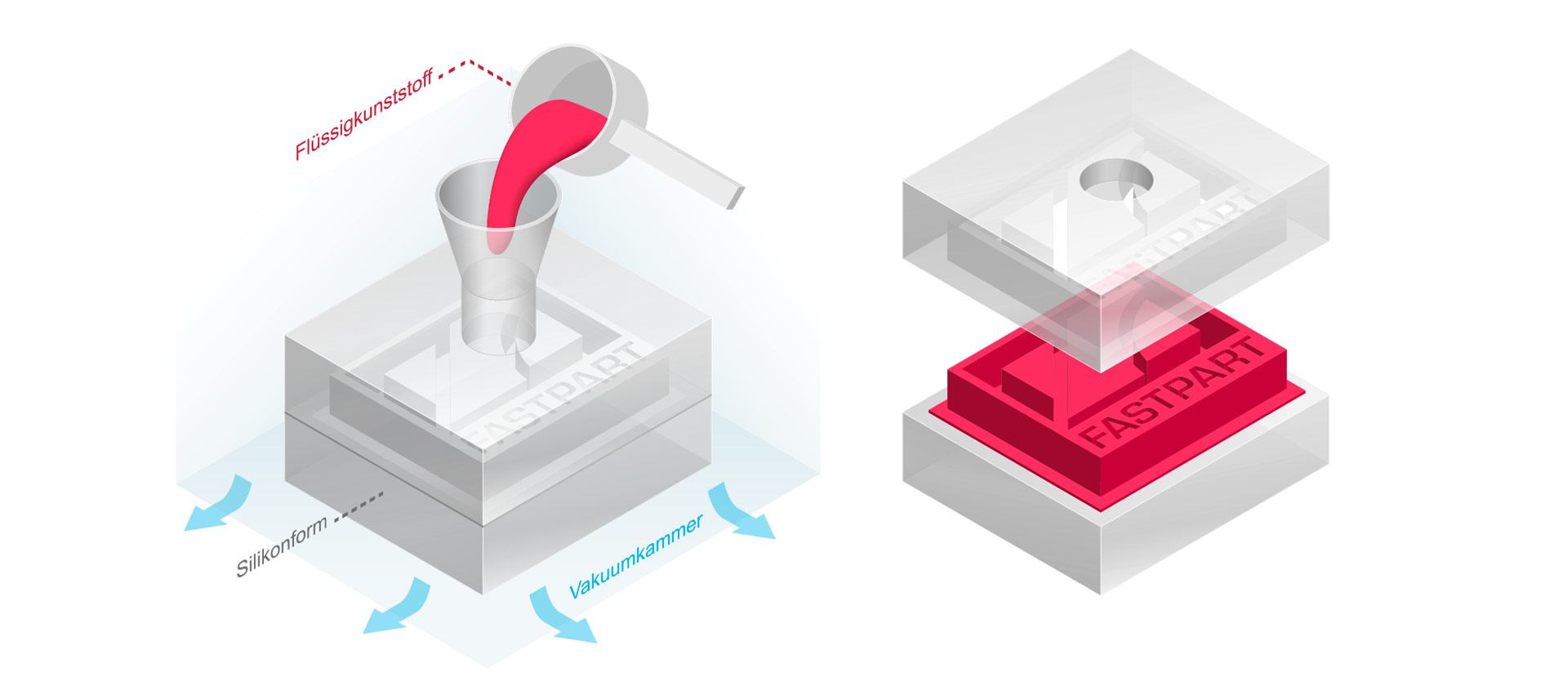

Das Vakuumgießen ist eines der am weitesten verbreiteten Verfahren zur schnellen und kostengünstigen Vervielfältigung von Urmodellen. Es kommt schwerpunktmäßig für Kunststoffteile zum Einsatz. Bei diesem Verfahren erfolgt Vervielfältigung mit Hilfe einer Form aus Silikonkautschuk unter Nutzung einer Vakuumkammer zur Verhinderung von Lufteinschlüssen in Form und Gießteil.

Die Basis für die Herstellung ist der Prototyp. Dieser wird in Silikon abgeformt, so dass eine Negativform entsteht. Anschließend wird die so entstandene Gießform erwärmt und unter Vakuum mit flüssigem PU gefüllt. Nach dem Aushärten des Kunststoffes werden die erzeugten Teile entformt und endbearbeitet, Angüsse und Formgrate werden entfernt. Anschließend steht die Form für weitere Abgüsse zur Verfügung. Die Anzahl der möglichen Abgüsse aus einer Gießform ist in Abhängigkeit von der Geometrie des Bauteils und des verwendeten Gießmaterials verschieden.